Untuk konsultasi atau sampel gratis, hubungi kami di sales@pumbaaev.com. Pelajari lebih lanjut diwww.pumbaaev.com.

Optimalisasi Multi-Dimensi dan Keseimbangan Kinerja Pemilihan Motor Powertrain Kendaraan Listrik

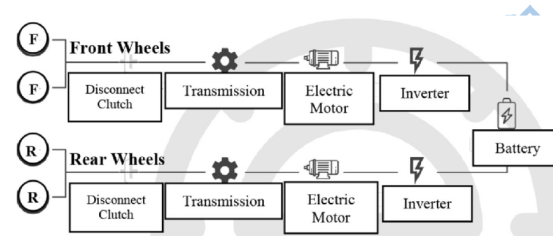

Desain Powertrain Kendaraan Listrik (EV) merupakan tantangan rekayasa sistem yang kompleks, di manapemilihan motor Memainkan peran penting dalam menentukan kinerja, efisiensi, dan biaya kendaraan secara keseluruhan. Metodologi pemilihan motor tradisional biasanya bergantung pada asumsi arsitektur powertrain yang telah ditentukan (misalnya, rasio roda gigi, distribusi daya antar poros), sambil mengabaikan dampak komprehensif dari parameter ini pada kinerja motorik dan seluruh sistem. Studi ini secara sistematis menyelidiki bagaimana parameter desain powertrain terkait motor memengaruhi kinerja motor, berat kendaraan, biaya, dan efisiensi melalui tiga analisis komparatif. Memanfaatkan perangkat lunak ANSYS, kami melakukan studi kasus dengan truk pickup penggerak empat roda, mengevaluasi kinerja di berbagai desain motor, konfigurasi rasio gigi, dan skema distribusi daya melalui persyaratan kendaraan statis/dinamis dan pengujian siklus mengemudi EPA. Temuan menunjukkan bahwa optimasi sistematis - terutama melalui desain motor yang terkoordinasi dengan rasio roda gigi dan distribusi daya - dapat secara signifikan meningkatkan kinerja keseluruhan dan kelayakan ekonomi kendaraan listrik.

keunggulan teknologi

1. Metode Optimalisasi Level Sistem

Desain motor tradisional sering beroperasi secara independen dari komponen powertrain lainnya, yang mengarah ke rekayasa berlebih atau kinerja sub-sistem yang kurang. Metodologi optimisasi tingkat sistem yang diusulkan mencapai kinerja powertrain secara keseluruhan yang optimal melalui evaluasi iteratif interaksi komponen termasuk motor, gearbox, inverter, dan baterai. Misalnya, penelitian menunjukkan bahwa pemilihan rasio rasio secara langsung berdampak pada kelayakan dan efisiensi motor: motor berkecepatan tinggi (IPM-20KRPM) gagal memenuhi persyaratan kinerja pada rasio roda gigi rendah (3: 1), sementara peningkatan kinerja yang signifikan diamati ketika menyesuaikan rasio gigi dengan 10: 1.

2. Fleksibilitas Jenis Motor dan Distribusi Daya

Studi ini membandingkan kinerja gabungan motor magnet permanen (PM) dengan motor magnet yang tidak permanen seperti motor induksi (IM) dan motor sinkron luka-rotor (WRSM). Hasil menunjukkan bahwa penggunaan hibrida PM dan motor non-PM dapat mengoptimalkan efisiensi dan biaya. Misalnya, kombinasi IPM-WRSM menunjukkan efisiensi keseluruhan yang lebih tinggi dalam siklus drive EPA, karena WRSM mengungguli PM dalam skenario beban tinggi sementara PM mengungguli dalam kondisi beban rendah.

3. keseimbangan antara biaya dan kinerja

Melalui desain yang dioptimalkan, penelitian telah mengungkapkan bahwa tidak semua konfigurasi motor PM memberikan efektivitas biaya yang optimal. Misalnya, sementara konfigurasi motor PM ganda (IPMB-IPMB) menunjukkan kinerja yang unggul, ia menimbulkan biaya yang lebih tinggi. Sebaliknya, kombinasi IPM-WRSM mengurangi biaya sebesar 3,3% dengan hanya kerugian daya 1%. Selain itu, pilihan antara inverter MOSFET dan IGBT secara signifikan memengaruhi efisiensi dan biaya sistem - MOSFET menawarkan efisiensi yang lebih tinggi tetapi memiliki biaya yang lebih besar.

Parameter teknis utama

1. Parameter Kinerja Motor

Kecepatan dan torsi: Case A membandingkan tiga motor IPM dengan kecepatan pengenal yang berbeda (20,15, dan 12 krpm). Motor berkecepatan rendah (IPM-12 KRPM) berkinerja terbaik pada rasio roda gigi 8: 1, sedangkan motor berkecepatan tinggi membutuhkan rasio gigi yang lebih tinggi untuk memenuhi permintaan torsi.

Efisiensi dan kepadatan daya: Motor PM umumnya lebih efisien daripada motor non-PM, tetapi harganya lebih mahal. Misalnya, IPM-B (345kW) berkinerja baik dalam siklus mengemudi, tetapi biaya $ 1.630, sedangkan WRSM (330kW) hanya biaya $ 990.

2. Efek rasio roda gigi

Pemilihan rasio gigi secara langsung mempengaruhi rentang operasi dan efisiensi kendaraan motor. Penelitian ini menemukan bahwa IPM-15KRPM mencapai kisaran maksimum (395,64 km) dan efisiensi (3,9525 km/kWh) pada rasio roda gigi 10: 1, sementara IPM-12KRPM berkinerja lebih baik dengan rasio roda gigi 8: 1.

3. Strategi Distribusi Daya

Efisiensi kendaraan semakin ditingkatkan dengan mengoptimalkan distribusi daya antara motor gandar depan dan belakang. Misalnya, kombinasi IPMB-WRSM secara dinamis mendistribusikan beban agar IPM beroperasi dalam kisaran efisiensi tinggi.

4. Kinerja Inverter

Jenis inverter memiliki dampak yang signifikan pada efisiensi sistem. Inverter MOSFET memiliki kerugian yang lebih rendah daripada IGBT di bawah arus yang sama, tetapi biayanya lebih tinggi. Dalam desain yang dioptimalkan, skema kinerja tinggi cenderung memilih MOSFET.

Aplikasi Industri

1. Desain powertrain untuk kendaraan listrik

Studi ini memberi produsen kendaraan listrik metodologi desain tingkat sistem untuk mengoptimalkan pemilihan motor, konfigurasi rasio roda gigi, dan distribusi daya. Misalnya, pada kendaraan all-wheel-drive, penggunaan hibrida PM dan motor non-PM dapat mengurangi biaya sambil mempertahankan kinerja. Selain itu, temuan penelitian mendukung optimasi multi-objektif (seperti rentang dan biaya), menawarkan dukungan pengambilan keputusan berbasis data.

2. Rantai pasokan dan kontrol biaya

Dengan menganalisis biaya motorik (seperti proporsi materi PM) dan pemilihan inverter, perusahaan dapat menemukan keseimbangan antara kinerja dan biaya. Misalnya, kombinasi motor PM daya menengah (seperti IPM-B) dan WRSM adalah solusi yang ekonomis dan efisien.

3. Pengujian dan verifikasi standar

Studi ini menggunakan siklus yang digerakkan EPA dan standar uji statis/dinamis untuk memberikan kerangka evaluasi yang dapat digunakan kembali untuk industri. Di masa depan, dapat diperluas ke lebih banyak kendaraan dan kondisi operasi (seperti cuaca ekstrem atau kondisi jalan yang kompleks).

4. Tren Teknologi

Studi ini menunjukkan bahwa desain powertrain di masa depan perlu lebih mengintegrasikan optimalisasi kolaboratif motor, inverter, dan baterai. Misalnya, kombinasi sistem baterai tegangan tinggi (misalnya, 800V) dan motor yang efisien dapat menjadi tren.

kesimpulan

Melalui analisis tingkat sistem dan studi multi-kasus, posisi inti pemilihan motor dalam desain powertrain kendaraan listrik terbukti. Itu terutama termasuk:

• Rasio roda gigi dan kecepatan motor harus dirancang dalam koordinasi untuk memenuhi persyaratan kinerja;

• Penggunaan hibrida motor PM dan non-PM dapat mengoptimalkan efisiensi dan biaya;

• Pemilihan inverter (misalnya, MOSFET) memiliki dampak signifikan pada efisiensi sistem.

Kesimpulan ini memberikan panduan penting untuk praktik rekayasa powertrain kendaraan listrik dan membantu industri untuk mencapai kinerja yang lebih tinggi dan solusi elektrifikasi biaya yang lebih rendah.